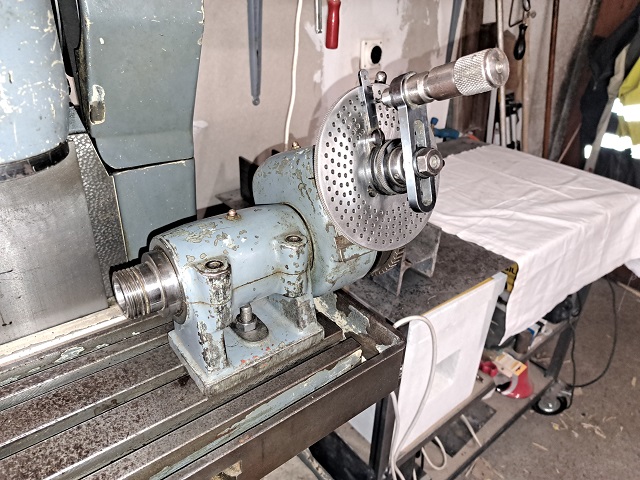

On se sert d’un diviseur, lorsque l’on veut faire des usinages sur le pourtour d’une pièce ronde, ou répartit autour d’un cercle, selon des angles précis. Par exemple pour fraiser un six pans sur une vis que l’on aurait fabriqué, ou réaliser des perçages selon un certain angle donné. On peut aussi l’utiliser pour contourner une pièce de forme, mais toujours en rapport au centre du diviseur. Il divise donc un cercle en angles.

Voici ce que je traite dans ce tuto. Bonne lecture et n’hésitez pas à mettre un commentaire en bas de page.

Différences entre universel et semi universel

Il existe deux types de diviseurs. Le diviseur semi universel et le diviseur universel. Les deux fonctionnent de manière identique avec quelques petits avantages, non négligeables pour l’universel.

En tournant la manivelle on fait pivoter la broche du diviseur, et le disque à trous nous permet de nous positionner précisément à l’angle désiré. Dans le diviseur semi universel, on est limité pour les angles désirés, aux disques à trous que nous avons. Concrètement, les angles ou rapports d’angle qui donnent une répartition en relation avec des nombres premiers…il faut les oublier. Mis à part les nombres premiers en dessous de 47 (valeur qui peut varier en fonction des disques que l’on a).

Avec le diviseur universel, qui fonctionne de la même manière que le semi universel, nous avons en plus, une boite à engrenage, qui permet entre autre, de corriger les erreurs du semi universel dans ces cas particuliers, donc de réaliser TOUS les angles voulus. Elle permet aussi, dans une autre application, de lier le diviseur à une vis mère, pour le fraisage d’une hélice par exemple.

Je ne m’attarderai pas sur le diviseur universel, car je n’en possède pas, mais pour ceux qui le désirent, j’ai réalisé un tuto sur le calcul des trains d’engrenage, ici. En pilotage d’une vis mère, c’est le même calcul que pour le filetage au tour dont vous trouverez ici, un tuto.

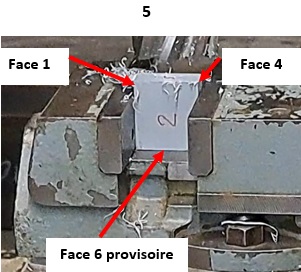

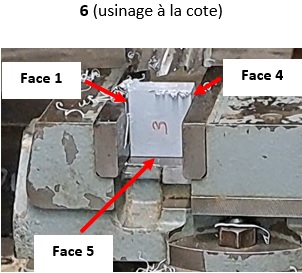

Présentation des principales pièces du diviseur.

La manivelle avec son pointeau.

La vis sans fin engrène avec une roue à vis sans fin qui est solidaire de la broche. Donc lorsque l’on tourne la manivelle, on fait tourner la broche selon un rapport qui en général est de ![]()

Les disques à trou.

Ces disques ont plusieurs rangées de trou répartis en divisions égales. Chaque rangée comporte un nombre différent de trou. On choisira le bon disque et la bonne rangée de trou selon le calcul que l’on verra après.

L’alidade.

L’alidade sert à positionner la manivelle à la bonne place en fonction du nombre d’intervalles que l’on aura calculé.

Les formules de calcul

Vous avez vu qu’il faut faire quelques calcul avant l’utilisation du diviseur. Passons donc à cela avant la mise en place.

On a besoin de connaitre le rapport entre la manivelle et la broche. On appellera ce rapport « K ».

En générale ce rapport est de 40. Si vous ne le connaissez pas, il suffit une fois, de compter le nombre de tour de manivelle que vous faites pour faire un tour de broche.

Ensuite, soit vous répartissez un nombre de division à effectuer sur 360° et là, on appellera cela « N », soit vous travaillez avec un angle et là on appellera cela « α ». α est aussi égal à ![]()

Vous avez une formule qui est la suivante :

J’appellerai « x » le nombre de tour de manivelle que je dois faire pour réaliser mes divisions où mes angles.

La formule :

![]()

«![]()

Comme la manivelle doit faire un nombre de fraction de tour, on effectuera la division entière et on mettra en fraction le reste. Cela nous donne donc avec « q » qui est le contient (partie entière de la division) :

![]()

«![]()

q est en fait le nombre de tour entier de la manivelle auquel on ajoute une fraction de tour. Et c’est là que l’alidade nous sera utile.

Calcul avec un nombre de divisions

Je dois réaliser une roue dentée qui comporte 35 dents. Ce sera donc une répartition de :

![]()

et

![]()

La manivelle fera donc ![]()

![]()

Je dois maintenant amplifier ma fraction de façon à trouver un disque qui a un nombre de trou qui est un multiple du diviseur, donc dans mon cas un multiple de 7. J’inscris donc sur un papier la fraction suivante :

![]()

Je possède un disque à 42 trous. C’est parfait. Pour arriver à 42, je multiplie 7 par 6. Ce qui veut dire que je dois aussi multiplier 1 par 6 et j’arrive à :

![]()

on ferra donc 1 tour entier de manivelle + 6 espaces sur le disque de 42 trous.

Je monte donc le disque qui a 42 trous, je règle le pointeau de la manivelle sur la rangée de 42. Je place ensuite mon alidade contre le pointeau et je compte 6 espaces ou 6 trous, en sachant que le trou ou je me trouve est le trou 0, et je règle l’autre partie de l’alidade juste après cet intervalle en bloquant l’alidade. Pour l’usinage de chaque dent, je devrai faire 1 tour de manivelle, plus l’espace que j’ai entre mon alidade. Après chaque déplacement, je reviendrai appuyer l’alidade contre le pointeau de la manivelle. Vous pouvez voir tous cela (sans l’usinage) dans la vidéo suivante.

En faisant cette manipulation 35 fois, j’aurai au final fait 40 tours entiers de manivelle, donc un tour de broche.

Calcul avec un angle

Je dois fraiser ou percer deux trous selon un angle de 15°. Ce sera donc la formule :

![]()

et

![]()

En prenant le disque de 27 trous, on fera donc avec la manivelle, 1 tour + 18 espaces et on aura réalisé un angle de 15 degrés.

Attention toutefois avec les angles qui ne sont pas des chiffres rond. Il faudra mettre l’angle avec la partie décimale, en fraction (comme je le montre ici, dans le tuto sur les fractions) et si c’est un angle en degrés, minutes, il faudra tout mettre en minutes et y compris les 360. Si c’est avec des secondes, on convertira le tout en secondes ainsi que les 360.

Conclusion

En finalité, c’est le truc qui reste la bête noir de tout apprenti (dont j’ai fait partie) et qui parait insurmontable. Cela reste juste de la manipulation de fraction (des maths oui, oui), mais ça vaut la peine de s’y plonger, car c’est fou ce que l’on peut faire avec un diviseur… J’ai ébauché un tuto sur les fractions et manipulation de celles-ci, ici, et je vous mets en lien ici, un outil qui vous permettra de réduire vos fractions sans vous prendre la tête.

J’espère avoir aidé bon nombre d’entre vous dans l’utilisation du diviseur. N’hésitez pas à laisser vos commentaires en dessous.

A bientôt

PAM

Retrouvez également toutes mes vidéos sur ma chaine YouTube.